שטאַרבן קאַסטינג איז אַ מעטאַל קאַסטינג פּראָצעס אין וואָס מאָולטאַן מעטאַל, טיפּיקלי אַ ניט-פעראַס צומיש אַזאַ ווי אַלומינום, צינק אָדער מאַגניזיאַם, איז ינדזשעקטיד אונטער הויך דרוק אין אַ ריוזאַבאַל שטאָל פורעם, גערופן אַ שטאַרבן.די שטאַרבן איז דיזיינד צו פאָרעם די געוואלט פאָרעם פון די לעצט פּראָדוקט.

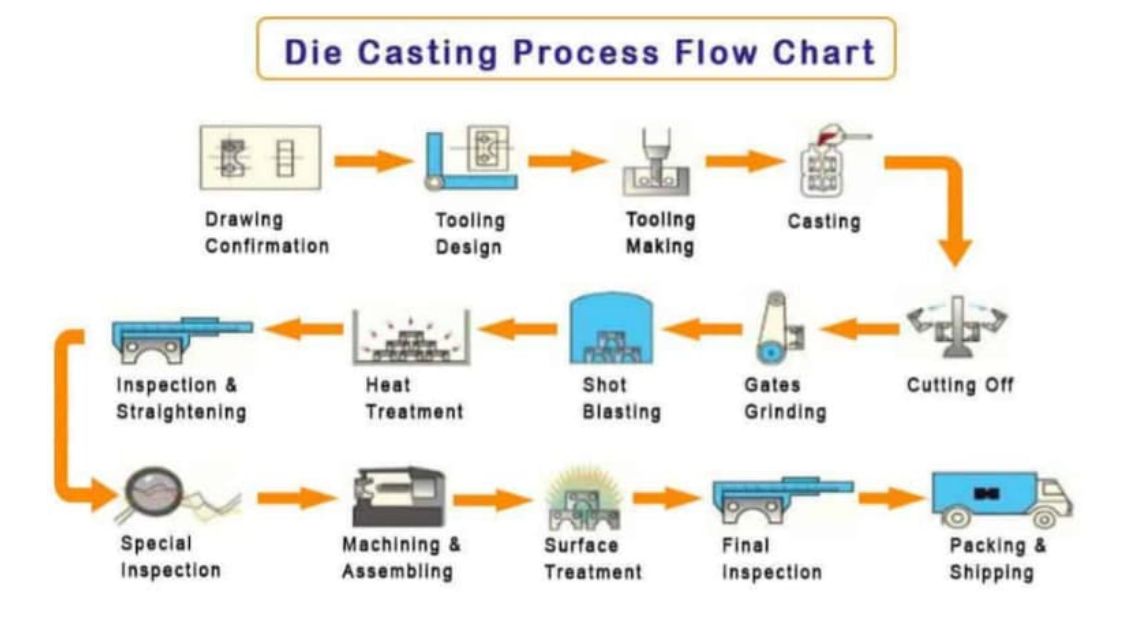

וואָס זענען די פּראָצעס סטעפּס פון שטאַרבן קאַסטינג?

① די צוגרייטונג: די שטאַרבן, אויך באקאנט ווי די פורעם, איז צוגעגרייט פֿאַר די קאַסטינג פּראָצעס.די שטאַרבן באשטייט פון צוויי כאַווז, די פאַרפעסטיקט האַלב (דעק שטאַרבן) און די באַוועגלעך האַלב (עדזשעקטאָר שטאַרבן), וואָס מאַכן די געוואלט פאָרעם פון די לעצט פּראָדוקט.

② מעלטינג די מעטאַל: די אויסגעקליבן ניט-פעראַס מעטאַל, אַזאַ ווי אַלומינום, צינק אָדער מאַגניזיאַם, איז צעלאָזן אין אַ אויוון ביי הויך טעמפּעראַטורעס.די מאָולטאַן מעטאַל ריטשאַז די געבעטן טעמפּעראַטור פֿאַר קאַסטינג.

③ ינדזשעקשאַן: די מאָולטאַן מעטאַל איז ינדזשעקטיד אין די שטאַרבן מיט הויך דרוק.א פּיסטאָן אָדער פּלאַנדזשער פאָרסעס די מאָולטאַן מעטאַל אין די שטאַרבן קאַוואַטי דורך אַ ספּרוע, ראַנער און טויער סיסטעם.דער דרוק העלפּס צו פּלאָמבירן די פורעם גאָר און ענשור דער געוואלט פאָרעם איז אַטשיווד.

④ סאָלידיפיקאַטיאָן: אַמאָל די מאָולטאַן מעטאַל איז ינדזשעקטיד אין די שטאַרבן, עס ראַפּאַדלי קולז און סאַלידאַפייז אין די שטאַרבן קאַוואַטי.די קאָאָלינג פּראָצעס איז קערפאַלי קאַנטראָולד צו ענשור אַז די מעטאַל סאַלידיז יונאַפאָרמלי און אָן חסרונות.

⑤ עדזשעקטיאָן: נאָך די מעטאַל האט סאַלידאַפייד און קולד גענוג, די שטאַרבן כאַווז זענען געעפנט, און די קאַסטינג, אויך באקאנט ווי די שטאַרבן קאַסטינג, איז עדזשעקטעד פון די שטאַרבן קאַוואַטי.עדזשעקטיאָן פּינס אָדער עדזשעקטאָר פּלאַטעס העלפן שטופּן די קאַסטינג אויס פון די שטאַרבן.

⑥ טרימינג און פינישינג: די עדזשעקטעד שטאַרבן קאַסטינג קען האָבן וידעפדיק מאַטעריאַל, באקאנט ווי בליץ, אַרום די עדזשאַז.דעם וידעפדיק מאַטעריאַל איז טריממעד אַוועק צו דערגרייכן די לעצט געוואלט פאָרעם.נאָך פינישינג פּראַסעסאַז אַזאַ ווי מאַשינינג, סאַנדינג אָדער פּאַלישינג קענען זיין דורכגעקאָכט צו ראַפינירן די ייבערפלאַך און דימענשאַנאַל אַקיעראַסי פון די קאַסטינג.

⑦ פּאָסט-באַהאַנדלונג: דעפּענדינג אויף די ספּעציפיש רעקווירעמענץ און אַפּלאַקיישאַן פון די קאַסטינג, נאָך נאָך-באַהאַנדלונג פּראַסעסאַז קענען זיין דורכגעקאָכט.די קענען אַרייַננעמען היץ באַהאַנדלונג, ייבערפלאַך קאָוטינג, געמעל, אָדער קיין אנדערע פארלאנגט פינישינג פּראַסעסאַז צו פאַרבעסערן די פּראָפּערטיעס אָדער אויסזען פון די קאַסטינג.

ווי צו קלייַבן די שטאַרבן קאַסטינג פּראָצעס לויט די פאַקטיש סיטואַציע?

טשאָאָסינג די צונעמען שטאַרבן קאַסטינג פּראָצעס דעפּענדס אויף עטלעכע סיבות און קאַנסידעריישאַנז שייַכות צו די פאַקטיש סיטואַציע.דאָ זענען עטלעכע שליסל פונקטן צו באַטראַכטן ווען סאַלעקטינג די שטאַרבן קאַסטינג פּראָצעס:

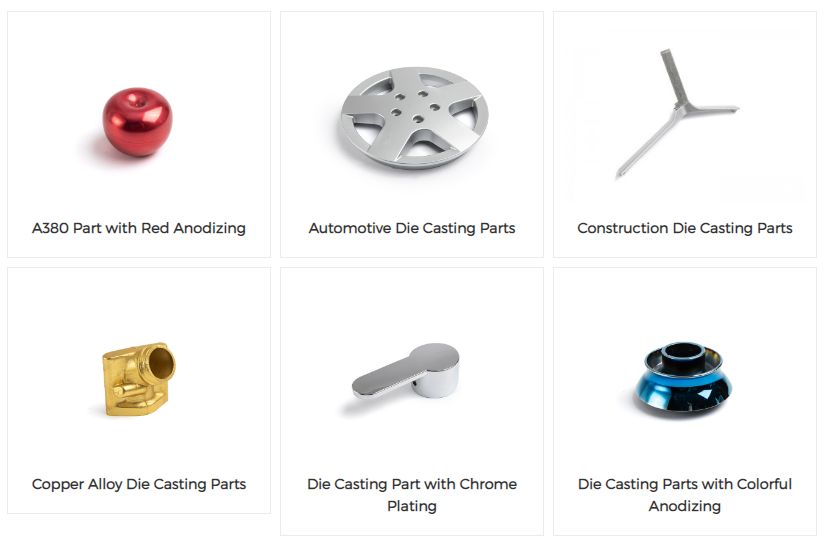

מאַטעריאַל:ידענטיפיצירן די טיפּ פון מעטאַל אָדער צומיש צו ווערן געניצט פֿאַר די קאַסטינג.פאַרשידענע מעטאַלס האָבן פאַרשידענע פּראָפּערטיעס און קעראַקטעריסטיקס, אַזאַ ווי מעלטינג טעמפּעראַטור, פלוידאַטי און שרינגקידזש קורס.באַטראַכטן די ספּעציפיש רעקווירעמענץ פון די טייל אָדער פּראָדוקט, אַזאַ ווי שטאַרקייַט, וואָג, קעראָוזשאַן קעגנשטעל און טערמאַל קאַנדאַקטיוואַטי, און קלייַבן אַ שטאַרבן קאַסטינג פּראָצעס וואָס איז פּאַסיק פֿאַר די אויסגעקליבן מאַטעריאַל.

די קאַמפּלעקסיטי פון דעם טייל:אַססעסס די קאַמפּלעקסיטי פון די טייל אָדער פּראָדוקט צו זיין מאַניאַפאַקטשערד.באַשטימען אויב עס האט ינטראַקאַט שאַפּעס, דין ווענט, אַנדערקאַץ אָדער קאָמפּלעקס ינערלעך פֿעיִקייטן.עטלעכע שטאַרבן קאַסטינג פּראַסעסאַז, אַזאַ ווי הויך-דרוק שטאַרבן קאַסטינג (HPDC) אָדער מאַלטי-רוק שטאַרבן קאַסטינג, זענען בעסער סוטאַד פֿאַר פּראַדוסינג קאָמפּלעקס פּאַרץ מיט ענג טאָלעראַנץ, בשעת אנדערע קען זיין מער פּאַסיק פֿאַר סימפּלער דיזיינז.

פּראָדוקציע באַנד:באַטראַכטן די פארלאנגט פּראָדוקציע באַנד.די קאַסטינג פּראַסעסאַז קענען זיין קאַטאַגערייזד אין הויך-דרוק שטאַרבן קאַסטינג (HPDC) פֿאַר הויך-באַנד פּראָדוקציע און נידעריק-דרוק שטאַרבן קאַסטינג (LPDC) אָדער ערלעכקייט שטאַרבן קאַסטינג פֿאַר נידעריקער וואַליומז.HPDC איז טיפּיקלי מער עפעקטיוו און קאָס-עפעקטיוו פֿאַר גרויס-וואָג פּראָדוקציע, בשעת LPDC און ערלעכקייט שטאַרבן קאַסטינג זענען בעסער פּאַסיק פֿאַר קלענערער פּראָדוקציע ראַנז אָדער פּראָוטאַטייפּ.

ייבערפלאַך ענדיקן און פּינטלעכקייַט:אָפּשאַצן די געבעטן ייבערפלאַך ענדיקן און דימענשאַנאַל אַקיעראַסי באדערפענישן פון די טייל.עטלעכע שטאַרבן קאַסטינג פּראַסעסאַז, אַזאַ ווי קוועטשן קאַסטינג אָדער וואַקוום שטאַרבן קאַסטינג, קענען צושטעלן ימפּרוווד ייבערפלאַך ענדיקן און טייטער טאָלעראַנץ קאַמפּערד מיט טראדיציאנעלן הויך-דרוק שטאַרבן קאַסטינג.די פּראַסעסאַז קען זיין בילכער פֿאַר פּאַרץ וואָס דאַרפן יקסעפּשאַנאַל ייבערפלאַך גלאַטקייט אָדער גענוי דימענשאַנז.

מכשירים און ויסריכט:אַססעסס די אַוויילאַבילאַטי פון מכשירים און ויסריכט פארלאנגט פֿאַר די שטאַרבן קאַסטינג פּראָצעס.עטלעכע פּראַסעסאַז קען דאַרפן ספּעשאַלייזד מאַשינערי, אַזאַ ווי הויך-דרוק שטאַרבן קאַסטינג מאשינען אָדער נידעריק-דרוק קאַסטינג סיסטעמען.באַטראַכטן די פּרייַז, פירן צייט און פיזאַבילאַטי פון אַקוויירינג אָדער מאָדיפיצירן די נייטיק מכשירים און ויסריכט פֿאַר די אויסדערוויילטע פּראָצעס.

פּרייַז און עפעקטיווקייַט:אָפּשאַצן די קוילעלדיק פּרייַז-יפעקטיוונאַס און עפעקטיווקייַט פון די שטאַרבן קאַסטינג פּראָצעס.באַטראַכטן סיבות אַזאַ ווי מאַטעריאַל קאָס, מכשירים הוצאות, פּראָדוקציע ציקל צייט, ענערגיע קאַנסאַמשאַן און אַרבעט רעקווירעמענץ.פאַרגלייַכן די אַדוואַנטידזשיז און לימיטיישאַנז פון פאַרשידענע פּראַסעסאַז צו באַשליסן די מערסט פּרייַז-עפעקטיוו אָפּציע פֿאַר די ספּעציפיש פּראָדוקציע רעקווירעמענץ.

עקספּערטיז און דערפאַרונג:נעמען אין חשבון די עקספּערטיז און דערפאַרונג בנימצא אין דיין אָרגאַניזאַציע אָדער פון די קאַסטינג סאַפּלייערז.עטלעכע פּראַסעסאַז קען דאַרפן ספּעשאַלייזד וויסן, סקילז און ויסריכט סעטאַפּ.אַססעסס די קייפּאַבילאַטיז און דערפאַרונג פון דיין מאַנשאַפֿט אָדער פּאָטענציעל פּאַרטנערס צו ענשור אַ מצליח ימפּלאַמענטיישאַן פון די אויסדערוויילט שטאַרבן קאַסטינג פּראָצעס.

דורך קערפאַלי קאַנסידערינג די סיבות און קאַנסאַלטינג מיט עקספּערץ אין דעם פעלד, איר קענען מאַכן אַ ינפאָרמד באַשלוס און אויסקלייַבן די מערסט צונעמען שטאַרבן קאַסטינג פּראָצעס פֿאַר דיין ספּעציפיש סיטואַציע.

ברוכים הבאים צו Xiamen Ruicheng אַזאַ אַ שטאַרק סאַפּלייער צו באַראַטנ זיך, איר וועט באַקומען פאַכמאַן עצה!

פּאָסטן צייט: פעברואר 05-2024